Magnetron-Sputtern

Ein Verfahren zur präzisen Abscheidung von Dünnschichten

Das Magnetron-Sputtern ist eine fortschrittliche Methode zur Abscheidung von Materialien auf einem Substrat. Durch die Verwendung von Magnetfeldern wird der Prozess optimiert, wodurch eine gleichmäßigere und qualitativ hochwertigere Schichtbildung ermöglicht wird.

- Hohe Abscheideraten dank starker Permanentmagnete

- Dichtere Schichten dank Sputtern bei < 1 x 10-2 mbar

- Häufigstes Verfahren bei der FHR

Erfahren Sie mehr über diese zuverlässige und präzise Technik in der Dünnschichttechnologie.

So funktioniert´s

Was steckt hinter dem Magnetron-Sputtern?

Bei allen Sputterverfahren wird Material von einer Quelle, dem sogenannten „Target“, durch den Beschuss mit schweren Ionen, oft Argon, abgetragen. Dieses Material kann sich dann auf einem anderen Material, dem „Substrat“, absetzen. Jedoch gibt es im normalen Zustand nur wenige dieser Ionen, da es im künstlichen Vakuum, also einem fast leeren Raum, wenige Teilchen gibt. Außerdem sind bei Raumtemperatur nur wenige dieser Teilchen als Ionen aktiv. Um aber viel Material in kurzer Zeit abzutragen, brauchen wir mehr dieser aktiven Ionen.

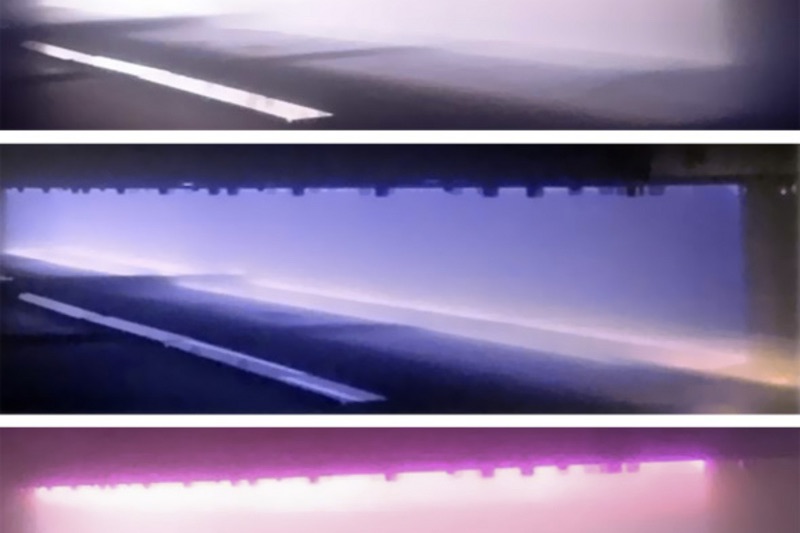

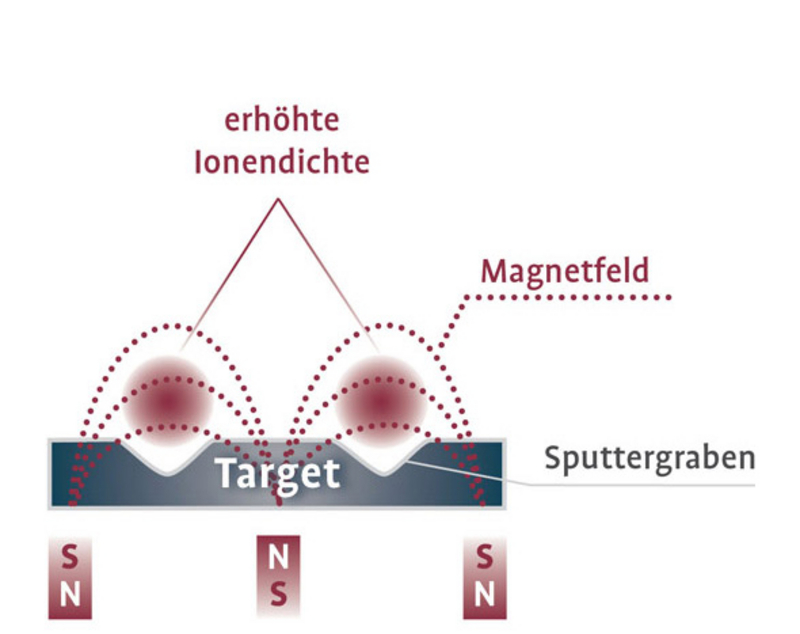

Beim Magnetron-Sputtern setzt man Permanentmagnete hinter das Target. Durch das Magnetfeld werden Elektronen, also negativ geladene Teilchen, gezwungen, in spiralförmigen Bahnen zu fliegen.

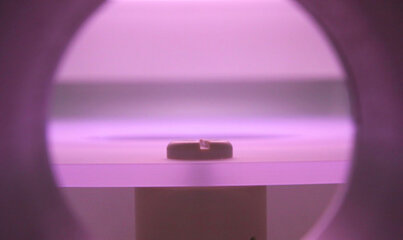

Das verlängert die Zeit, in der sie Argon-Atome in Ionen verwandeln können. Diese erzeugten Argon-Ionen bewegen sich dann direkt zum Target und sorgen dafür, dass Material abgetragen wird. Der starke Effekt des Magnetfelds ist auf benutzten Targets erkennbar. Dort bildet sich eine deutliche Vertiefung, der sogenannte „Sputtergraben“.

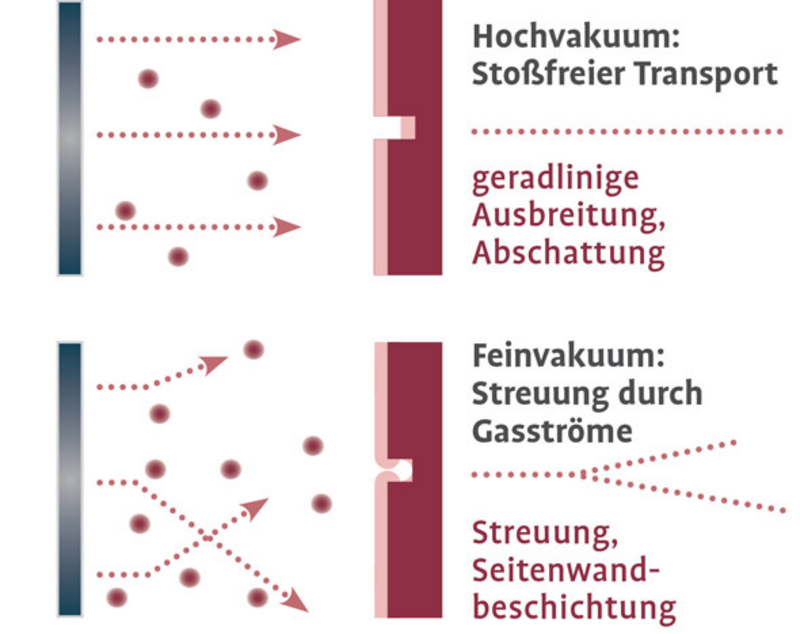

Ein weiterer Vorteil des Magnetron-Sputterns ist die Möglichkeit, bei sehr niedrigem Druck zu arbeiten. Das bedeutet, dass die abgetragenen Teilchen fast direkt und ohne viel Ablenkung auf das Substrat treffen. Dadurch entstehen besonders dichte Schichten auf dem Substrat.

Das Magnetron-Sputtern bietet gegenüber anderen Dünnschichtabscheidungstechniken mehrere Vorteile:

- Erhöhte Abscheiderate: Durch die Konzentration des Plasmas am Target wird Material schneller abgetragen und abgeschieden.

- Bessere Schichtqualität: Die Kontrolle des Plasmas ermöglicht gleichmäßigere und dichtere Schichten.

- Erhöhte Materialeffizienz: Geringerer Materialverlust durch effiziente Target-Nutzung.

- Längere Target-Lebensdauer: Begrenzte Erosion durch ein konzentriertes Magnetfeld verlängert die Nutzungsdauer.

- Niedrigere Betriebstemperaturen: Ermöglicht Abscheidung bei geringerer Substrattemperatur, ideal für temperaturempfindliche Materialien.

- Geringere Verunreinigung: Der Prozess in der Vakuumkammer mit Inertgas führt zu hochreinen Schichten.

Zusammenfassend bietet das Magnetron-Sputtern eine effiziente und qualitativ hochwertige Methode zur Dünnschichtabscheidung.

Vakuumbeschichtungsanlagen

Erfahren Sie, wie unsere Vakuumbeschichtungsanlagen in verschiedenen Branchen Hochleistungsbeschichtungen ermöglichen. Unsere Experten zeigen Ihnen, wie Sie unsere Technologien für Ihre Projekte optimal nutzen können.

Weitere Technologien und Beschichtungsverfahren

Der richtige Partner an Ihrer Seite

Gemeinsam die Zukunft gestalten – mit zuverlässigen und hochwertigen Beschichtungslösungen der FHR:

- Branchenführende Qualität: Unsere Vakuumbeschichtungsanlagen sind auf höchste Präzision und Langlebigkeit ausgelegt.

- Maßgeschneiderte Lösungen: Wir bieten individuelle Lösungen für Ihr Beschichtungsprojekt, die Ihren speziellen Anforderungen gerecht werden.

- Innovative Methoden und Technologien: Mit unserer langjährigen Erfahrung und Expertise bei der Vakuumbeschichtung setzen wir neue Standards.

- Engagierter Kundenservice: Unser erfahrenes Team steht Ihnen jederzeit zur Verfügung, um Ihre Fragen zu beantworten und Sie bei Ihren Projekten zu unterstützen.

Entdecken Sie die vielfältigen Möglichkeiten unserer Vakuumbeschichtungstechnik und vertrauen Sie auf die FHR als Ihren zuverlässigen Partner für herausragende Beschichtungslösungen. Kontaktieren Sie uns, um mehr zu erfahren und gemeinsam Ihre Projekte zu realisieren.

Ihr Ansprechpartner

Sie haben Fragen?

Sie wollen mehr über Dünnschichttechnologie erfahren oder sich ganz allgemein zu unseren Vakuumbeschichtungsanlagen und unserem Beschichtungsservice beraten lassen? Dann melden Sie sich bei uns – unser Expertenteam beantwortet gerne all Ihre Fragen.