PVD Beschichtung – Physikalische Gasphasenabscheidung

Ein Verfahren zur präzisen Abscheidung von Dünnschichten

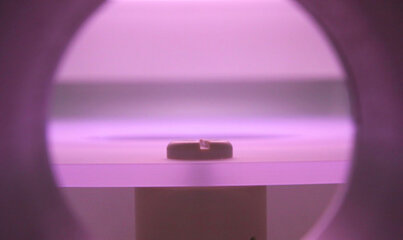

Bei der physikalischen Gasphasenabscheidung, oft unter dem Kürzel PVD (engl.: “Physical Vapor Deposition”) bekannt, wird das Material als Target in der Prozesskammer verdampft und als dünne Schicht auf die zu beschichtende Oberfläche (Substrat) aufgebracht. Dadurch können sehr viele unterschiedliche Materialien auf den verschiedensten Substraten abgeschieden werden.

Erfahren Sie mehr über die Technologie der Gasphasenabscheidung

So funktioniert´s

Was ist die physikalische Gasphasenabscheidung (PVD)?

Die physikalische Gasphasenabscheidung, kurz PVD, bezeichnet Techniken, mit denen dünne Schichten auf Substraten aufgetragen werden. Dabei werden alle diese Verfahren im Vakuum durchgeführt.

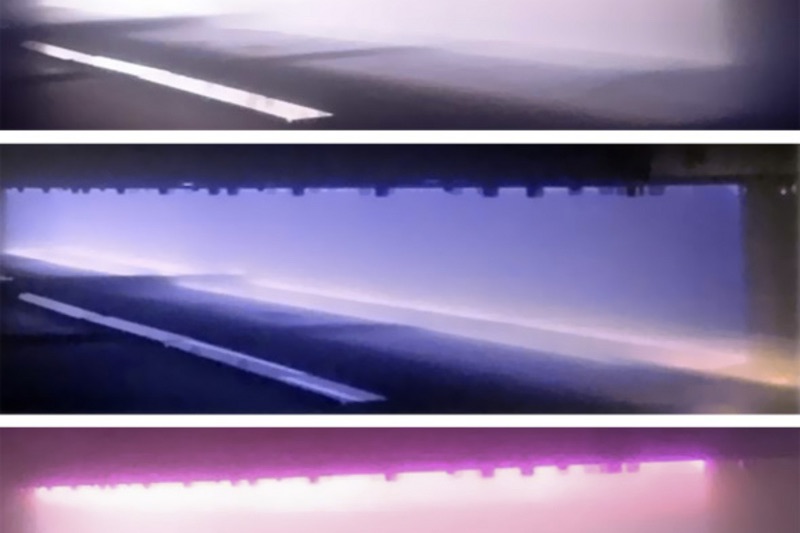

Das am häufigsten eingesetzte und wirtschaftlich bedeutendste PVD-Verfahren ist das Sputtern. Aufgrund seiner hohen Flexibilität findet es in zahlreichen Branchen Anwendung. Mit Sputtern lassen sich viele verschiedene Materialien auf unterschiedlichsten Oberflächen aufbringen. Es wird zum Beispiel in der Halbleiterindustrie eingesetzt, in der Veredelung von Materialien, in der optischen Industrie und sogar bei der Beschichtung großer Glasflächen von Gebäuden. Die FHR Anlagenbau GmbH gehört in diesem Segment zu den weltweiten Technologieführern. Die FHR stellt erstklassige Beschichtungsanlagen sowie Sputtertargets von höchster Qualität her. Unser Fachwissen in diesem Bereich ist das Ergebnis jahrelanger Erfahrung und Leidenschaft für Innovation.

Beim PVD-Verfahren wird das Material, das als Target bezeichnet wird, in fester Form für die spätere Dünnfilm-Beschichtung in der Anlage bereitgehalten. Dieses Material wird dann verdampft und wächst als dünne Schicht auf der Substratoberfläche auf. Hierbei gibt es verschiedene Methoden, um das Material zu verdampfen, z. B. mit einem Laser, einem Lichtbogen oder durch Beschuss mit Teilchen.

Es gibt darüber hinaus PVD-Techniken, bei denen das Material durch Erwärmen in die Gasphase überführt wird (thermisches Bedampfen). Außerdem gehören die Molekularstrahlepitaxie sowie die ionenstrahlgeführte Deposition zur Gruppe der PVD-Verfahren. Die so entstehenden Schichten sind besonders rein, gleichmäßig und haften sehr gut auf dem Substrat. Damit bieten PVD-Beschichtungen für viele Anwendungsbereiche eine umweltfreundliche Alternative zu den bisher üblichen elektrochemischen Verfahren.

Die physikalische Gasphasenabscheidung bietet gegenüber anderen Dünnschichtabscheidungstechniken mehrere Vorteile:

- Hochreine Beschichtungen: Da PVD in einem Vakuumumfeld stattfindet, bleiben die Abscheidungen typischerweise von atmosphärischen Verunreinigungen unbeeinflusst, was zu besonders reinen Beschichtungen führt.

- Dünne und gleichmäßige Schichten: PVD ermöglicht die Herstellung von extrem dünnen, gleichmäßigen und haftfesten Beschichtungen, die selbst auf komplexen Oberflächenstrukturen gut haften.

- Vielseitigkeit: Verschiedene Materialien, von Metallen bis hin zu Keramiken, können mittels PVD als dünne Filme abgeschieden werden, was eine breite Anwendungspalette ermöglicht.

- Umweltfreundlichkeit: Im Vergleich zu einigen nasschemischen Prozessen verwendet PVD in der Regel keine gefährlichen Chemikalien, wodurch Umweltauswirkungen und Abfallmengen minimiert werden.

- Lange Lebensdauer von Beschichtungen: PVD-Beschichtungen sind oft hart und korrosionsbeständig, was die Lebensdauer von Werkzeugen und anderen beschichteten Objekten verlängern kann.

- Wirtschaftlichkeit: Trotz der anfänglichen Kosten für PVD-Anlagen können die langfristigen Vorteile in Bezug auf Materialausbeute, Wartung und verbesserte Produktlebensdauer zu wirtschaftlichen Vorteilen führen.

Diese Vorteile machen die physikalische Gasphasenabscheidung zu einer bevorzugten Methode für viele industrielle und wissenschaftliche Anwendungen.

Vakuumbeschichtungsanlagen

Erfahren Sie, wie unsere Vakuumbeschichtungsanlagen in verschiedenen Branchen Hochleistungsbeschichtungen ermöglichen. Unsere Experten zeigen Ihnen, wie Sie unsere Technologien für Ihre Projekte optimal nutzen können.

Weitere Technologien und Beschichtungsverfahren

Der richtige Partner an Ihrer Seite

Gemeinsam die Zukunft gestalten – mit zuverlässigen und hochwertigen Beschichtungslösungen der FHR:

- Branchenführende Qualität: Unsere Vakuumbeschichtungsanlagen sind auf höchste Präzision und Langlebigkeit ausgelegt.

- Maßgeschneiderte Lösungen: Wir bieten individuelle Lösungen für Ihr Beschichtungsprojekt, die Ihren speziellen Anforderungen gerecht werden.

- Innovative Methoden und Technologien: Mit unserer langjährigen Erfahrung und Expertise bei der Vakuumbeschichtung setzen wir neue Standards.

- Engagierter Kundenservice: Unser erfahrenes Team steht Ihnen jederzeit zur Verfügung, um Ihre Fragen zu beantworten und Sie bei Ihren Projekten zu unterstützen.

Entdecken Sie die vielfältigen Möglichkeiten unserer Vakuumbeschichtungstechnik und vertrauen Sie auf die FHR als Ihren zuverlässigen Partner für herausragende Beschichtungslösungen. Kontaktieren Sie uns, um mehr zu erfahren und gemeinsam Ihre Projekte zu realisieren.

Ihr Ansprechpartner

Sie haben Fragen?

Sie wollen mehr über Dünnschichttechnologie erfahren oder sich ganz allgemein zu unseren Vakuumbeschichtungsanlagen und unserem Beschichtungsservice beraten lassen? Dann melden Sie sich bei uns – unser Expertenteam beantwortet gerne all Ihre Fragen.