Dünnschicht-Photovoltaik auf Wafern

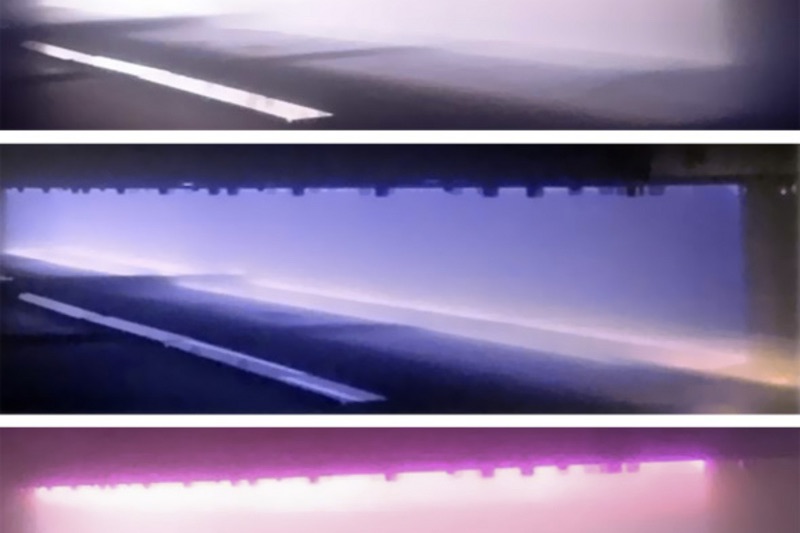

Sputter-Beschichtungssystem für Antireflex-Schichten

APPLIKATION

Sonnenenergie ist nicht nur kostenlos sondern – mit zeitlichen Einschränkungen – auch überall verfügbar. Wo eine längere Trennung vom Stromnetz unvermeidbar ist, sind Solarzellen günstiger und leichter als das Mitführen der Energie in Form von Batterien oder Treibstoff, z. B. bei stationären Anlagen an abgelegenen Orten, in mobilen Outdoor-Anwendungen oder in Satelliten.

ANFORDERUNGEN AN DIE ANLAGE

Die Anlage soll in eine Linie zur Produktion von Dünnschicht-Solarzellen auf starren Substraten integriert werden. Ihre Aufgabe besteht in der Abscheidung einer Anti-Reflex-Schicht, die die Reflexion des Sonnenlichts außen an der Solarzelle reduziert und der Solarzelle damit mehr Licht zur Energiegewinnung zur Verfügung stellt. Es handelt sich bei dem Schichtstapel um mehrere dielektrische Schichten, die durch Sputtern – teilweise reaktiv – aufgebracht werden müssen. Als Bestandteil einer 24/7-Produktionslinie muss die Anlage die ihr zugeführten Substrate selbstständig aus den Trägerboxen entnehmen und nach der Beschichtung dort wieder ablegen.

- Hoher Wirkungsgrad der Solarzelle

- Geringer Materialbedarf

- Preisgünstig durch effiziente Massenfertigung

LÖSUNG DER ANFORDERUNGEN

Für solche gleichbleibenden Produktionsaufgaben mit hohem Durchsatz bieten sich Inline-Anlagen an. Die FHR.Line.1100-V ist eine vertikale Inline-Anlage, bei der die Substrate zur Beschichtung aufrecht stehend an ebenfalls aufrecht orientierten hoch produktiven Rohr-Sputterquellen vorbeigefahren werden. Die Einzelsubstrate werden in Boxen bereitgestellt, von einem der FHR programmierten Bestückungsroboter entnommen und in große Carrier (Substrathalter) gesetzt. Die Neigung der Anlage um 7° gegenüber der Vertikalen sorgt dafür, dass die Substrate im Carrier verbleiben. Mit einer Taktzeit von < 8 Minuten durchfahren die Carrier die Anlage, wo sie in mehreren durch Ventile getrennten Schleusen ins Vakuum gebracht und temperiert, beschichtet und wieder über eine Schleuse an die Atmosphäre entlassen werden. Ein Carrier-Rückführ-System bringt die Carrier wieder zur Bestückungszelle, wo ein zweiter Roboter die Substrate entnimmt und wieder in Transportboxen einlegt. Der Carrier wird daraufhin vom zweiten Roboter wieder neu bestückt und erneut verwendet.

DIE BESONDERHEITEN DER FHR.Line.1100-V

- Einsatz in 24/7-Produktionslinie

- Carrier-Transport inklusive Rückführung komplett automatisiert

- Automatische Be- und Entstückung mit FHR-eigener Steuerung

- Höchste Materialausnutzung und längste Target-Standzeiten durch Verwendung von Rohrkathoden

Ihr Ansprechpartner

Sie haben Fragen?

Sie wollen mehr zur FHR.Line-Produktreihe wissen? Unser Experte Sven Häberlein hilft Ihnen gerne weiter. Melden Sie sich bei uns.